На V Форуме «Композиты без границ» обсудили основные направления развития отрасли

На юбилейном V Форуме «Композиты без границ», который прошел 18 октября 2017 года в Технополисе «Москва», лидеры отечественной индустрии композитов обсудили текущее положение дел в отрасли и поделились видением развития профильного рынка в России на ближайшие годы.

Мероприятие проводилось под эгидой Министерства промышленности и торговли Российской Федерации, оператором форума выступила компания UMATEX Group (Росатом) при поддержке Союза производителей композитов. Участниками форума стали более 500 человек. В их числе - представители компаний производителей композитов и оборудования для производства композитов – российские и международные, строительные организации, авиационные предприятия, судостроительные предприятия, компании по созданию спортивного инвентаря, научно-исследовательские институты, технические университеты, федеральные и региональные органы власти.

Представители крупнейших российских и иностранных компаний обсудили на форуме перспективы применения композитных материалов в приоритетных секторах экономики: судостроении, авиации, энергетике, автомобилестроении, строительстве, транспортной инфраструктуре и ЖКХ. В церемонии открытия V Форума «Композиты без границ» принял участие заместитель министра промышленности и торговли Российской Федерации Сергей Цыб.

На пленарном заседание под названием «Композиты России – прорывные технологии и материалы: сегодня и завтра» Кирилл Комаров, первый заместитель генерального директора - директор Блока по развитию и международному бизнесу Госкорпорации «Росатом», рассказал о стратегии Росатома по развитию новых направлений бизнеса, в том числе композиционных материалов. Он отметил, что Росатом традиционно обеспечивает производство углеродного волокна в стране. Старейшее предприятие - «Аргон» - было основано еще в конце 70-х годов прошлого столетия. В 2015 году в промышленную эксплуатацию был введен новой завод «АЛАБУГА-ВОЛОКНО» мощностью свыше 1400 тонн углеродного волокна в год. Объем производства в состоянии удовлетворить российский рынок, емкость которого составляет всего 300 тонн в год. Продукция предприятия отвечает мировым стандартам и поставляется на экспорт.

Кирилл Комаров назвал два новых направления для использования композиционных материалов в атомной отрасли. Первое, Росатом рассматривает возможности использования композитных изделий для строительства АЭС. В их числе - мобильные дорожные покрытия из композитов, композитные опоры освещения, быстровозводимые композитные мосты, фибра для упрочнения бетона, гибридная композитная арматура для производства и монтажа бетонных конструкций, композитные ограждения, сосуды высокого давления и композитные трубопроводы. Второе - использование композитов в создании ветроустановок. В планах Росатома - локализация производства композитных лопастей с углеродным ребром жесткости и применение композитов в кожухах гондолы.

Отдельно К. Комаров остановился на проблемах длительной квалификации и сертификации новых материалов в стратегические отрасли промышленности. В настоящее время этот процесс занимает более трех лет. Он рассказал, что Росатом совместно с Союзом производителей композитов и игроками рынка разработал ряд мер с целью сокращения сроков квалификации и сертификации новых материалов.

Александр Тюнин, генеральный директор UMATEX Group (предприятие Госкорпорации «Росатом») поделился своим видением, как масштабировать рынок углеродного волокна с 300 тонн в 2017 году до 3000 тонн в 2025 году. Он назвал четыре приоритетных направления, которые будут содействовать увеличению рынка в 10 раз. Так, реализация проектов производства композитных ветролопастей обеспечит потребление 500 тонн углеродного волокна в год. Локализация производства композитных сосудов высокого давления четвертого поколения увеличит потребление углеродного волокна на 700 тонн. Развитие производства спортивного инвентаря в состоянии увеличить рынок еще на 400 тонн в год. Потенциал применения композитов в строительстве составляет порядка 500 тонн. Также, на его взгляд, действенная мера для развития рынка – это поддержка кооперации между отечественными производителями композитов. С этой целью по инициативе UMATEX Group создается композитный промышленный кластер «Композиты без границ» на территории Республики Татарстан, Московской и Саратовской областей.

Сергей Ветохин, исполнительный директор Объединения юридических лиц «Союз производителей композитов» уточнил, что вопрос отсутствия необходимой нормативной технической документации для применения изделий из композитов будет полностью закрыт в 2017-2018 годах: «Это произойдет после утверждения и введения в действие всех разработанных в рамках государственной подпрограммы «Развитие производства композиционных материалов (композитов) и изделий из них» сводов правил и стандартов, регламентирующих требования к изделиям из полимерных композитов, предназначенных для приоритетных секторов экономики». Сергей Ветохин также коснулся проблемы подготовки кадров в отрасли композитов: «Для решения проблем, связанных с уровнем компетентности кадров необходима комплексная работа по созданию системы профессиональной подготовки, переподготовки, повышения и оценки квалификации кадров композитной отрасли и отраслей-потребителей, включая разработку и последующее внедрение профессиональных и образовательных стандартов, а также наличие демонстрационных площадок для подтверждения специалистами всех уровней их компетенций».

Алексей Рахманов, президент АО «Объединенная судостроительная корпорация», привел примеры успешного внедрения инноваций и новых материалов в судостроении, а также обозначил «узкие места», требующие дополнительной проработки: «В судостроении композитные материалы давно и прочно вошли в жизнь. Мы используем многие преимущества композитов при создании кораблей. В ближайшее время выйдет в свой первый рейс гражданский катамаран проекта 23290, корпус которого изготовлен из композитных материалов. Я убежден, что судостроение будущего без композитов невозможно, как убежден и в том, что новые материалы должны применяться более масштабно» – подчеркнул глава корпорации.

В рамках дискуссии своим видением роли композитных материалов поделились также Алексей Алтынбаев, заместитель директора ФГБУ «Национальный исследовательский центр «Курчатовский институт», Анатолий Гайданский, генеральный директор АО «АэроКомпозит», Денис Гращенков, заместитель генерального директора ФГУП «ВИАМ» ГНЦ РФ, Дмитрий Коган, генеральный директор «Препрег-СКМ».

В рамках форума прошла Межотраслевая конференция по применению композитов и изделий из них в транспортной инфраструктуре, строительной индустрии и ЖКХ. На секциях: «Применение композитов и изделий из них в транспортной инфраструктуре» и «Применение композитов в строительной индустрии и ЖКХ» выступили представители ведущих производителей композиционных материалов и изделий из них для строительной индустрии. Отраслевые секции были посвящены следующим темам: «Перспективные материалы», «Применение композитов в транспортном машиностроении», «Инжиниринг и материалы». На форуме также состоялся круглый стол «Проблемы и перспективы развития профессионального образования в области композиционных материалов» с участием представителей сферы образования.

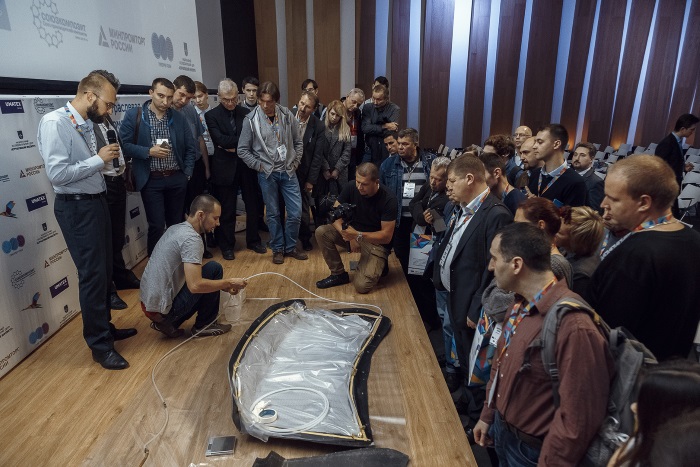

Участники форума посетили мастер-класс по формованию багажника автомобиля из углеродных тканей производства UMATEX Group методом вакуумной инфузии и экскурсии в R&D центр UMATEX Group, а также научно-исследовательский центр и цех по производству мультиаксиальных тканей «Препрег-СКМ».

В выставочной зоне форума работал «Салон композиционных материалов», где были представлены: карбоновый чемодан и дипломат, карбоновое крыло беспилотника, карбоновый автомобиль команды МГТУ им. Баумана, изготовленный в рамках проекта «Формула Студента» и другие изделия, выполненные из углеродных тканей. Самым популярным экспонатом стал карбоновый автомобиль Audi R8. Компания Carbon Factory изготовила с применением углеродных тканей все элементы кузова автомобиля методом вакуумной инфузии. В данном проекте использовался уникальный метод укладки углеволокна в стык на протяжении всего корпуса автомобиля. Капот, крылья и другие элементы кузова изготовлены с лицевой и обратной сторон полностью идентично оригинальным деталям. Панели интерьера автомобиля изготовлены методом ламинации углеродной тканью плотностью 240 грамм на кв. метр.